柔性传动技术在现代机器人领域的应用

随着工业自动化向智能化、柔性化方向发展,协作机器人作为人机协同作业的关键设备,对核心传动部件提出了更高要求。C-FLEX双头轴承因其特殊的结构设计,正逐渐成为协作机器人关节传动的理想选择。

一、C-FLEX双头轴承技术解析

1. 结构设计与工作原理

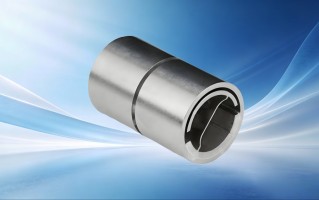

C-FLEX双头轴承采用独特的十字扭簧结构,通过弹性元件的形变来实现旋转运动。与传统的滚动轴承不同,这种设计消除了机械接触面,从而避免了摩擦损耗。

双头结构优势:轴承两端均可连接传动部件,形成双向承载能力,特别适合需要承受复合载荷的协作机器人关节部位。轴承内部的高强度合金弹性元件经过特殊热处理工艺,能够在反复形变过程中保持稳定的力学性能。

2. 性能参数与系列差异

根据负载需求,C-FLEX提供10、20、30三个系列产品,用户可根据实际应用场景的负载大小和运动范围要求进行选择:

| 系列型号 | 旋转角度 | 负载能力 | 推荐应用场景 |

|---|---|---|---|

| 10系列 | ±15° | 较轻 | 轻负载、大范围摆动、精密装配 |

| 20系列 | ±7.5° | 中等 | 通用型协作机器人关节、搬运 |

| 30系列 | ±3.7° | 较高 | 重载型协作机器人、大扭矩输出 |

注:选型时需综合考虑径向力、轴向力及力矩方向,避免过度选型导致刚性过强。

二、协作机器人中的关键应用

1. 关节传动革新:轻量化与低能耗

与传统谐波减速器或行星齿轮组相比,C-FLEX轴承具有结构简单、重量轻、噪音低的特点。某知名协作机器人制造商的实际测试数据显示:

采用C-FLEX双头轴承的关节模块重量减轻了约35%;

能耗降低了28%;

运动重复性仍保持在±0.02mm的水平。

2. 安全与柔性:碰撞保护

柔性特征使C-FLEX轴承能够有效吸收作业过程中的冲击和振动。当机器人末端执行器意外碰撞到人体或障碍物时,轴承的弹性变形可以缓冲冲击力,降低伤害风险,同时保护机器人本体结构不受损坏。

3. 多场景适应性

在力控装配场景中,某汽车零部件供应商引入该技术后,将装配不良率从原来的1.2%降至0.15%,显著提升了产线良率。

三、现货供应与就近配送服务

1. 供应链优化方案

针对协作机器人制造商对核心部件供应稳定性的需求,C-FLEX建立了完善的现货库存体系。全国主要工业区域设立五个仓储中心,确保供应链稳定:

常规型号:90%以上库存覆盖,实现24小时内发货。

特殊型号:72小时内完成全国调配。

价值:有效解决机器人厂商在试产爬坡、紧急订单等情况下面临的零部件短缺问题。

2. 就近配送服务

通过与当地物流服务商的深度合作,C-FLEX轴承能够实现“当日达”或“次日达”的配送时效。一家位于长三角的协作机器人企业反馈,采用就近配送服务后,其因等待备件导致的产线停线时间减少了83%,新产品开发周期缩短了约40%。

3. 技术支持与定制服务

除标准产品外,提供专业技术支持:

协助客户进行轴承选型、负载计算和寿命评估;

非标安装尺寸或特殊材料要求可提供定制化开发(典型周期4-6周);

售后服务包括免费技术咨询、安装指导和故障诊断。

所有产品均提供详细的技术文档和三维模型下载,据统计,这种全方位服务使协作机器人厂商的传动系统开发时间平均缩短了30%。

四、行业趋势与选型建议

1. 技术演进方向

从当前协作机器人的发展态势看,传动系统正朝着更轻量化、更高能效的方向发展:

新材料:新型复合材料版本已进入测试阶段,预计重量再降低15-20%;

智能化:集成微型传感器,实时监测受力状态和温度变化;

模块化:最新快拆版本使关节维护时间从2小时缩短至15分钟以内。

2. 选型避坑指南

重要提示:

不要只看负载,过度追求高负载规格(如30系列)可能导致系统刚性过强,影响柔性表现;

重视安装精度,建议使用激光对中仪进行安装调试,可使轴承工作寿命提升20-30%;

虽然免维护,但建议定期检查固定螺栓的紧固状态。