在精密机械传动这个细分领域里,C-FLEX轴承靠着自身无摩擦的特有设计、出色的弹性补偿本领,还有耐环境的显著特性,摇身一变,成了高精度定位系统里不可或缺的关键零件。但我们必须对其预紧力的控制高度重视,它不仅直接影响了设备的运行的稳定性,也对设备的寿命产生了深远的影响,所以在此我们就围绕扭矩的调试的几个核心的技巧和关键的注意事项展开深入的分析。

扭矩调试的核心技巧:分阶段稳准控制

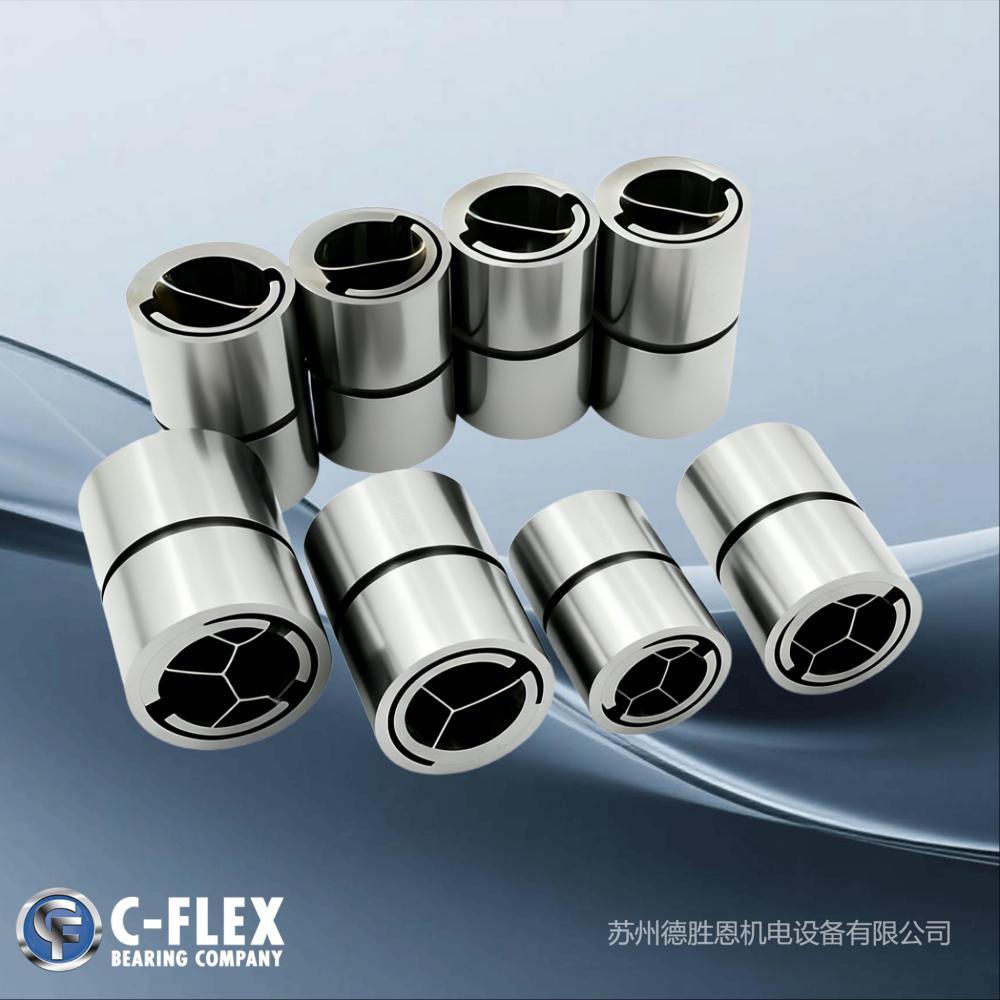

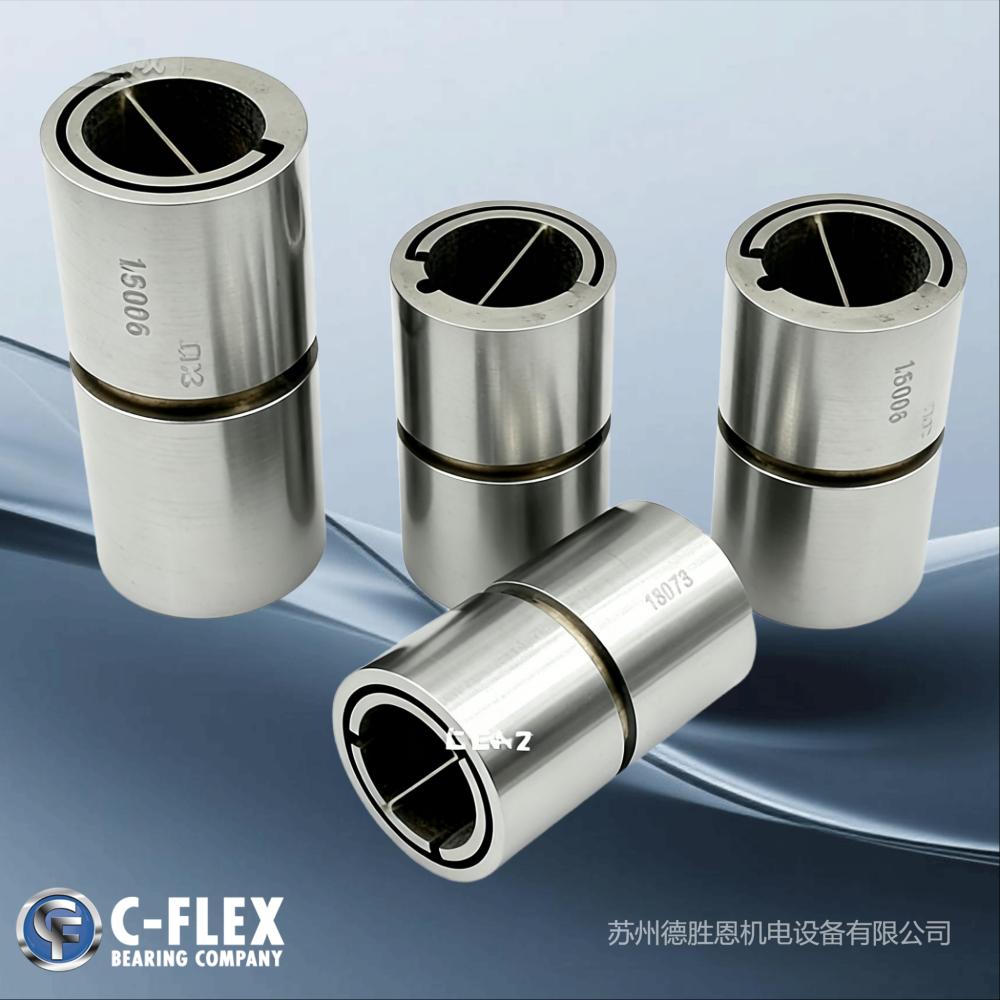

通过巧妙的调节C-FLEX轴承的预紧力即可通过其内的弹簧叶片的弹性变形来实现其对应的调试工作。同时也使其对应的调试工作也就变得更加的分阶段了。开始操作时,得先用扭矩扳手,按照厂家给的推荐数值来做初始预紧。就比如说JD-30这个型号吧,在传感器定位系统里头,初始扭矩一般都会设定在0.5到1.2N·m这个范围里头。再者,可借助振动频率检测手段来评估预紧成效是否达标。具体操作时,先利用激振器对轴承施加轴向方向的振动,接着测量轴承自身的固有频率。要是测量得出的频率值与标准值相比,偏差超出了±5%的范围,那就得对扭矩进行细微调整。凭借对轴承的模拟式的实际工况的负载测试,观察其在动态的载荷下的所产生的扭矩的波动,确保其波动的范围不超过初始的10%即可。

材料特性对扭矩调试的影响

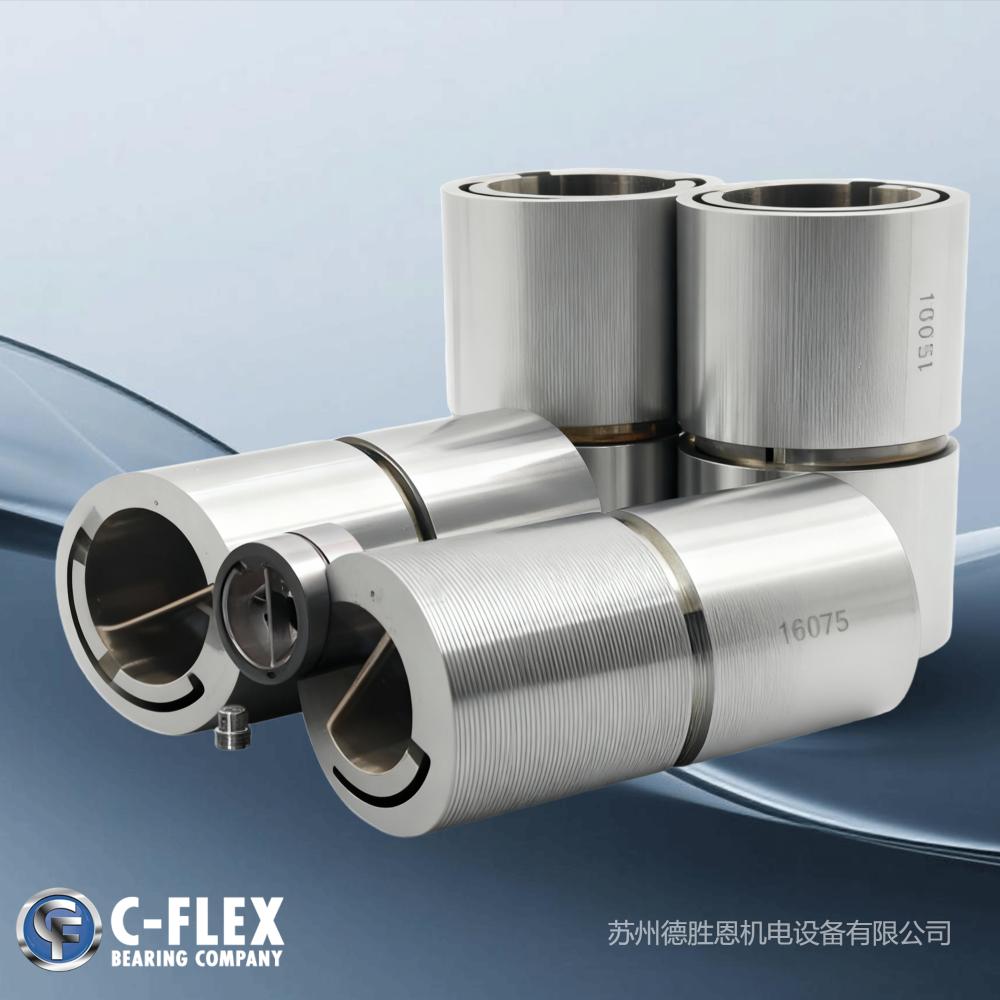

而C-FLEX的特有的弹性材料则为其特有的“预紧”功能的实现提供了核心的技术确保。借助以JD-30为例的典型应用我们就可以看出,其特有的高弹性模量的聚氨酯与不锈钢的套管的复合结构就能在-40℃至120℃的极其宽的工作温度范围内都能保持稳定的弹性性能.。但在实际的调试中我们就必须对此做出妥善的处理:在低温的环境下,由于聚氨酯的弹性都降低了,所以对其的扭矩就需要适当的加大;而在高温的环境下,由于聚氨酯的弹性都增大了,所以对其的扭矩就都需要适当的减小以避免过度的预紧。但更关键的还在于材料的抗疲劳性,其对应的调试周期也就相应的延长了,对此我们建议每运行2000小时就重新对其的扭矩值的检测一番,对防止由于弹性衰减所导致的预紧力不足都起到了较好的作用。

应用场景的差异化调试策略

但随着不同场景的不断深入地挖掘,C-FLEX轴承的预紧力却又表现出其与之相对的多样性,甚至有所矛盾甚至相互矛盾的情况存在。通过对质谱仪的扫描镜系统的精细的调试我们就能将其所承受的微小的振动尽量的降低,同时根据“低扭矩+高频验证”的策略将其所对应的扭矩值控制在0.3-0.6N·m之间,并通过激光干涉仪对其的扫描镜的角位移的误差都进行了正确的检测。在海洋工程装备的阀门控制系统里,轴承不仅要承受盐雾环境的腐蚀,还得应对冲击载荷带来的挑战。调试过程中,需将扭矩调整到1.5至2.0牛·米的范围,同时,为防止因振动造成预紧力下降,得采用双螺母防松的设计。

常见问题与解决方案

经常在调试的过程中就发现了扭矩的波动,主要还是由弹簧叶片的变形不均以及安装的面平整度的不足所导致的。通过对弹簧叶片的精细的分组匹配使得每一组的弹性系数的差异都控制在了≤5%的范围内,并对安装的主轴的两端的安装面均分别用三坐标测量仪对其的平面度的检测均可确保其误差≤0.02mm。但更为关键的是,即使长期的运转中轴承的预紧力也会随之衰减,此一问题也可通过定期对弹簧的张力作一次性的校准即可解决,如每季度对其用扭矩扳手检测一遍并将其调整至初始值的95%-100。

而其中C-FLEX轴承的预紧力控制就直接决定了整个系统的精度了,若其预紧力调得不当,就会使系统的整体精度大打折扣。采用采取分阶段调试的方法手段,对材料特性进行稳准适配,并制定场景化的应对策略,同时提前预判可能出现的问题,这样就能确保预紧力在长时间内保持稳定,进而为高精度传动系统提供坚实可靠的支撑。

#推荐阅读