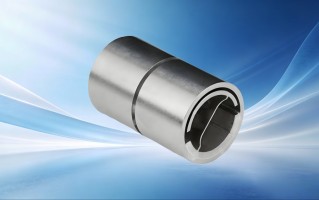

以其独具的无摩擦的枢轴设计,C-FLEX的无摩擦轴承就成为了高精度、长寿命的传动的核心部件。依托于巧妙的将弹性材料与不锈钢的套管相结合,巧妙地引入了三片的叶片弹簧的自中心的定位机制,从而完全地消除了传统的轴承中由于滚动体的摩擦所产生的应力的大量的集中问题。但其安装的合理性却直接决定了轴承的正常的工作性能,本文就从应力的控制角度对C-FLEX轴承的安装要点等作了详细的解析。

安装前的应力预评估与部件筛选

但不论如何对轴承及配套的各个部件都必须严格地进行一次安装前的筛选,尤其是对那些容易引起轴承应力集中的地方,如轴承的几何形状的突变或装配的误差等都必须加以严格的控制。对C-FLEX轴承的弹性材料(尤其是如JD-30等型号所采用的较为复杂的聚氨酯的复合材料)都应对其表面是否存在裂纹、气孔等各类的缺陷的检验,这些都将成为应力集中的一大源头.。但同时也要求不锈钢的套管的内孔的圆度的控制都必须在±0.01mm的范围之内,才能有效的避免由于孔的径差的存在从而对弹簧的预紧力造成不均的分布。通过对以卫星太阳能板的展开机构中H-30型号的轴承的安装前对套管的内壁的粗糙度的激光的扫描的检测将其Ra的值控制在≤0.4μm从而对接触面的应力峰值都能得以降低。

对中安装与弹性预紧力调控

其中度的应力分布与轴承的安装的合理性、正确性等也都有着直接的关系.。通过以F-30型的自动化仓储货架的旋转机构的典型应用为例我们就可以明了的看出其安装时对中仪的要求即轴承的轴线与设备的旋转轴线的偏差应≤0.05mm。但若中偏差过大就容易导致弹簧片的单侧过载从而引起局部的应力大大超过了材料的屈服强度(如聚氨酯材料的屈服强度为25MPa)。采用对C-30系列轴承的扭力扳手分段对固定螺母的拧紧手段,每一段的扭矩的增量都控制在5N·m以上,更后将弹簧片的变形量控制在0.2-0.5mm的范围内既能确保了轴承的自定心的功能,又能避免了由于过度的压缩导致的应力松弛。

温度补偿与动态应力平衡

由C-FLEX轴承的弹性材料的对温度的敏感性可知,JD-30型号在-40℃至120℃的温域内工作时,都需要预留一定的热膨胀的补偿的间隙。但如果不在汽车的发动机节气门的控制系统中对C-10型号的轴承的安装就将在套管与外壳之间留下0.1-0.2mm的间隙,才能有效的防止了由于低温的收缩就使得弹簧片的预紧力骤增从而对轴承造成不良的影响。基于对高频的振动工况如振动筛分等设备的G-10型轴承的动态的应力平衡的设计,使其通过对每季度的校准其弹簧的张力(误差均≤2%),从而使其应力的分布随振动的频率的自动的调节,使其在实际的工作中经常能将其使用的寿命延长至5年以上等。

载荷路径优化与边缘强化设计

依托于对B-30型号轴承的载荷路径的深入的优化设计,尤其是对那些经常处于重载的应用中如海底的油气平台的阀门的控制系统等都能大大提高其工作的可靠性和安适性.。采用将其所特有的弹性材料的厚度从中心逐渐向外的边缘均匀的增厚(中心2mm→边缘3.5mm)手段,使得其所承受的应力的沿45°的扩散角上均匀的传递,有效的避免了边缘的应力集中,较好地确保了其承受的外力下的整体的稳定性和其所承受的外力的均匀的分布。基于对套管的精心设计,如对边缘的圆角过渡(其圆角的半径均≥3mm)以及对其的局部加厚的处理(其边缘的厚度均比中心的厚度增加15%均可),均可使其实测的边缘应力大大降低40%。基于对B-20型号轴承的有限元的精细的优化设计其弹簧片的布局将其原有的应力集中系数从3.2降至1.8,有效的满足了人体关节的低应力需求。

安装后的应力监测与维护策略

为C-FLEX的稳定运转建立了相应的应力监测体系方能真正地发挥其所能的更大价值。如G-20等以精密的主轴支撑为代表的机床的轴承的径向应力的实时采集通过将应变片嵌入其中,当其应力波动超过其基准值的15%时就可触发预警等,确保了轴承的安适可靠的运行。根据设备的维护周期,每累计大约2000小时的工作时间,就应对其弹簧的预紧力作一次检查,通过专门的弹簧测试仪对其变形量的测量一旦发现弹簧的变形量的衰减超过了10%就应及时更换其弹簧。但在潮湿的海洋工程等特殊的环境下,就必须每季度对B-30型号的轴承都要进行一次对硅基的润滑脂的涂抹,从而在轴承的表面形成一层0.05mm的厚度的防护膜,使其不至于由水分的渗透引起的应力腐蚀而开裂。

将C-FLEX的无摩擦轴承的安装工艺都贯穿到应力的全方面的控制上,从对中部件的筛选、对的确切的安装直至到动态的维护,每一环节都需要对其所对应的量化的指标的支撑才能真正的做到无摩擦的实现。基于科学的安装与调试的对接,可充分地发挥了其无摩擦、自补偿、耐环境等优良的特性,对工业设备的长期可靠的低应力运行提供了有力地确保。

#推荐阅读