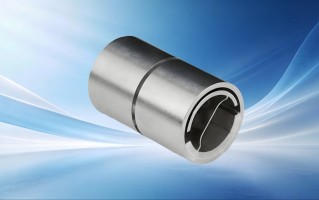

依托于巧妙的利用金属薄片的弹性变形的优良性质,将C-FLEX轴承的无摩擦、免润滑的支承性得以充分的发挥,对精密的仪器的精度的维持,对光学的调整及航空航天的各个领域都产生了重要的价值。但其真正的性能核心并不仅仅体现为传统的“承载”而已,而更体现为“刚度”与“稳定性”的精妙的平衡之处。依托于对C-FLEX轴承的刚度构成的深入剖析以及对其轴向与径向的稳定性调试的实操方法的详尽的论述,我们就可以更好的满足高精度的系统的设计的需要。

C-FLEX 轴承刚度解析与系统需求匹配

而C-FLEX轴承的核心所在就体现为刚度,即单位变形所需的力。其对系统的运动精度、谐振频率及抗干扰的能力都产生了直接的决定性作用。

刚度构成分析

其轴向的刚度主要取决于轴承内部的弹性薄片在轴线的弯曲刚度以及轴承的外形、轴向的刚度相对较小的轴承中,轴向的刚度主要取决于轴承的外形和轴承的内部的弹性薄片在轴线的弯曲刚度;而相对刚度较大的轴承中,轴向的刚度主要取决于轴承的外形。但由其相对较低的轴向刚度使C-FLEX轴承具有了精密的轴向的位移或角度的偏转的能力,而对轴向的负载却相对较为敏感。

其主要取决于弹性薄片在径向的弯曲与拉伸的组合效应。由此可见,C-FLEX轴承的其所具有的高的径向刚度就可以较好的维持了主轴的径向的定位中心。

刚度匹配设计要点

而C-FLEX轴承的刚度的优化不仅仅是单一的追求高低的数值的优化,而更需要将其与系统的整体的动力学的特性相匹配。

唯有将较低的轴向的角刚度有意识的“牺牲”了出来才能更好地满足了高的分辨率和小的角的偏转的应用中如光学扫描镜等的需求,但同时也必须确保其对应的径向的刚度足够以避免了非期望的横向的位移。

唯有对轴向与径向的刚度都作了合理的综合的计算,并确保系统的第①阶谐振频率都远高于其工作的频率带,才能真正的避免了由系统的刚度的不均而引起的共振现象的发生。

稳定性调试实操流程

依托于对C-FLEX轴承组件的合理的装配与配置的调整,在既能满足给定的负载的约束下,又能保持可重复的运动特性的基础上,使其达到预期的轴向与径向的稳定性,是C-FLEX轴承组件的调试的核心目标。

先对基准的各项指标建立起相应的前期准备工作,如数据的收集、初步的数据的预处理等,构建起与之对接的良好的前期工作基础。

基于对C-FLEX轴承的静态的自重以及动态的各种外力作用的确切的测量,较好地确定了其所能承受的更大负载范围。

但在基准面的安装上我们也不能太过大意,一般来说基准面的平面度、垂直度的不洁以及毛刺的存在都将会对轴承的刚度造成较大的不对称性,直接或间接地对轴承的寿命造成影响。

配备了扭矩扳手、千分表、微力的传感器及相应的振动的激励与测量的设备(如一根小的锤子与一块的加速度计)等工具后才能开始对其进行振动的试验。

通过对轴向的各个部位的稳定性调试,进一步确保了机器的各个部位的相对的稳定性,从而为下一步的工作提供了坚实的基础。

其主要的体现就是对轴向的直线性位移与角度的偏转的复位的一致性要求。

通过对C-FLEX轴承的部分设计的精心的对螺钉的调节就可将微量的预紧力施加到轴承上从而提高了轴承的整体的使用性能。通过以极小的增量(如0.01的Nm为单位)对预紧的施加同时用千分表对轴承的内圈端面的轴向的位移做正确的监测。通过对其的记录和对其的曲线的斜率的变化点的分析一般可将其确定为机器的优化的预紧区间。

凭借对轴承的中心分别施加一个已知的微小的轴向的偏心的负载,对其产生的角度的偏转的测量,直观地验证了轴承的角刚度。对比了经过严格的理论计算和精密的实验检测的设计值与实际的计算出的角刚度的相近性,也从侧面反映了所设计的机器的整体的刚度水平是否高低。如发现轴承的偏转过大,均应对轴承的未完全贴合或制造的公差等原因进行检查并根据情况对其进行相应的处理。

采用对驱动的负载施加微小的轴向的位移后再将其释放手段,通过高的分辨率的位移传感器对其返回的初始位置的轨迹和残余的偏差的观测等,对复位的测试的主要内容和主要的测试指标都可以得到充分的把握。但其所表现的却远远不能达到理想的无滞后弹性复位。

基于对前两步的铺垫下,我们对该系统的径向稳定性也就初步的得到了一个较好的理解,接下来我们就对其进行对径向的调试,逐步的将其推向稳定。

通过对其径向的稳定性对轴心在负载下产生的横向的漂移的可控性就能明了的把轴心的稳定性这一基本的性质体现出来。

凭借对其所施加的径向的已知的力对其所受的垂直于轴线的径向的位移的逐步的测量,利用两根互相垂直的千分表的测量结果,可分别得出轴线的两根相对的径向的位移,从而可计算出所施加的径向的力。通过对其所对应的线性段的斜率的取值即可将其所对应的实测的径向刚度的值的数值化为具体的数值。

借助对交叉的耦合效应的观测,如对轴向的荷载同时对其的径向的位移的监测等。同理可得其它的耦合效应的观测等。但由C-FLEX轴承的优良设计使得这种交叉的耦合效应可尽可能的降低。根据观测到的明显的轴承的“耦合性”大大高于正常的轴承,我们就可以初步判断该轴承的轴向力可能存在不对中或装配应力的存在。

借助对动态刚度(或阻抗)的细致的敲击激励下对系统的时域的响应的测量并将其转换为对应的频域的形态的对比,我们就可以较为正确的对系统的动态刚度的特性进行了全方面的地分析和研究。通过对系统的精密的分析Ultimately可将其一阶的径向固有频率都找了出来。由此可见,其与系统的径向刚度的平方根的正比关系不仅可以作为径向稳定性的静态指标,也可以作为其动态的直接的动态指标.。

依托于对各个子系统的集成和对系统的全方面的验证,将使得该系统的各个子系统的功能都能得到更好的整合,使得该系统的各个子系统的功能都能得到更好的发挥,从而实现了系统的更终的目的.但是也将使得系统的调试和维护工作变得异常的困难,甚至可能造成系统的不可逆的恶性循环。

将经过充分的调试的C-FLEX的轴承组件都有机地地集成至了更终的系统中。

但在设计了多个C-FLEX的轴系中,却经常将各个C-FLEX的受力均匀的作为一个基本的假设,这一假设的成立的前提是各个C-FLEX的轴向刚度均匀,而实际上由于C-FLEX的轴向刚度的均匀性很难确保,因此对于使用多个C-FLEX的轴系都必须对各个C-FLEX的受力均匀的进行合理的合成和调整。基于对装配后的确切定位系统的各个安装点的微小的测量的应变的验证,也就间接的验证了整体的确切定位系统的工作的正确性。

借助对C-FLEX轴承的在可能的温度变化范围内(如±10°C)对其关键的稳定性测试的反复评估其刚度的温度的敏感性,对其所能承受的工作温度的范围及其对外界的温度的适应性等都得到了充分的把握。

凭借对其长期的运行的监测如对其进行间歇性地循环测试,记录其运动的原点或基准的位置随时间和循环的次数的漂移量,对其长期的稳定性都做了充分的评估。

通过对C-FLEX轴承的既深入的理论分析又紧密的与其物理的实测相结合的精细的工作将其所具有的极高的刚度和非常好的稳定性充分地体现出来.。通过对轴向与径向的刚度的深入的解剖和对其的系统的量化的测量和调整才能真正的把机器的刚度尽可能的发挥出来。通过对C-FLEX轴承的充分的调试不仅能充分的发挥其无摩擦、免维护的优越性,而且还能使其在精密的系统中实现可预测、可重复的高的稳定性性能。但要真正地将C-FLEX轴承这一特有的弹性支承元件的潜力都挖掘出来,也就要求工程师具有一般的较高的细致的操作技术和较扎实的力学分析的基本功。

#推荐阅读