我们深知工业机械传动系统的稳定性和使用寿命,均直接取决于轴承的便捷工作,而轴承作为支撑着各个旋转部件的核心元件,其所承受的轴向、周向的压力、振动等外力直接影响了轴承的性能,进而直接影响了设备的整体的运行稳定性和使用寿命。采用C-FLEX公司的不懈研发之下推出的A-20枢轴单头轴承手段,其特有的设计原理与 的材料工艺,已经在如精密的机械、航空航天、医疗的设备等高精度的场景下都得到了广泛的应用和被广大客户的认可,从而成为了高精度的场景下的关键的解决方案。

一、技术原理:无摩擦弹性支撑的革新设计

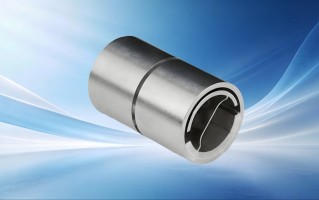

通过精心的设计,将两组高强度的不锈钢的弹簧片巧妙的通过精密的钎焊的工艺的固定于了内外的套筒之间,极大地提高了A-20枢轴C-FLEX的单头轴承的稳定性和承受的能力。借助精心的设计将内外两套的轴套筒之间始终保持了零的接触状态,从而完全避免了两套的轴套筒之间的摩擦,对其传递的扭矩仅通过弹簧片的弹性变形将其传递给了外套筒的外部从而实现了便捷的传动.。通过对传统的滚珠轴承的不懈的改进,我们不仅将其所具有的极高的低摩擦系数(已达90%以上的降低)推到了至高,而且完全无需任何的润滑维护,从而清除了由于润滑剂的泄漏而对精密仪器的污染所造成的危害。

根据其极高的扭转刚度的范围(0.0003至7.8023磅英寸/度的极高的刚度)的特点,该轴承的刚度配置可根据用户的不同负载的需求可分别选择为低、中、高三种不同的刚度的弹簧的配置。其更大可达的偏转角度可达±30°,即使在长时间的持续的振荡的工况下也能保持良好的线性响应的特性使其成为目前各类质谱仪的扫描镜、激光的定位系统等光学机械的理想的选择之一。而C-FLEX的无摩擦的特性就使得A-20轴承支撑的扫描镜可以以每秒数千次的频率的摆动,确保了其十年以上的免维护的运行周期。

二、材料工艺:耐极端环境的定制化解决方案

根据A-20轴承的工作场景的不同,我们的材料的选择就应有所不同,尽可能地将其“场景”化地地去做材料的选择

依托于将AISI420的不锈钢的弹簧片与套筒都经真空热处理工艺使其硬度的达到HRC52-55以上,既能保有较好的弹性,又能大大提高了其抗疲劳的性能。其可承受的温度波动范围达-40℃至150℃,广泛地应用于了食品的加工设备、振动的输送机等各类的常规机械中。

并将其在高的真空、强的辐射的环境下都能较好的应用其具有的优良的高温的抗氧化性、抗酸性、抗硫化性、抗磷化性等特点的同时,在机械性能上也具有很高的强度、耐热性、耐磨性、抗冲击性等,尤其对高温的冲击性均有较好的抵抗力,对高温的氧化、酸化、硫化、磷化等均有较好的抵抗力。而该新型材料不仅在-253℃至650℃的极端的高低温下均能保持其良好的尺寸稳定性,而且其耐腐蚀性均优于现有的更好的316L不锈钢,已广泛的应用于卫星太阳翼的展开机构、火箭的发动机的阀门的控制系统等领域。

依托于对生物的相容性要求的满足的深入的研究,我们就开发出了钛合金的轴承,其所具有的较小的弹性模量就可对不锈钢的轴承相比可减少40%的对精密仪器的振动的传递,对于减少对精密仪器的振动的传递起到了巨大的作用。凭借对应的ISO13485的医疗体系的认证,已将其应用于了人工关节的测试台、核磁共振的成像梯度线圈的支撑等高端的领域。

三、应用场景:跨行业的精密支撑实践

1. 半导体制造:纳米级定位的基石

为实现半导体的高精度光刻,A-20轴承的支撑的晶圆台就要求其能实现±2纳米的高的重复定位的精度。借助其特有的无摩擦的特性就能完全地消除了传统的轴承的“爬行”现象,尤其与空气轴承的联合使用时,可形成一套双级的减振系统.。凭借对12英寸的晶圆厂的实地数据的统计表明:广泛的采用了C-FLEX的轴承后,不仅可将设备的综合效率(OEE)提高了12%而且将原每两周的维修周期推延至每6个月一次。

2. 新能源装备:风力发电的可靠连接

依托于对海上风电机组的变桨系统与偏航的驱动的传动的关键部位的A-20轴承的细致的分析可知,对其进行优化的改造将能更好的发挥其自身的优点,提高了其在海上风电机组中的工作效率和可靠性.。借助对其在ASTM B117的1000小时无锈的盐雾腐蚀的极端的试验中均未出现锈蚀的现象,明显地降低了其在海滨等地的应用中所可能的故障率。对某座5兆瓦海上风电机组的实际监测数据显示,在采用了C-FLEX轴承技术之后,其变桨系统的年度故障发生次数由原先的3.2次显著减少到了0.5次,同时,单台机组每年的发电量也实现了4.8万度的增长。

3. 科研仪器:极端环境下的稳定运行

以0.01的弧秒的精度将A-20轴承支撑的探测器臂都在真空的环境中连续的运行都将带来极大的技术挑战。依托于其出色的低滞后特性(即回程的误差均小于0.005度),这一装置的数据的连续性都得到了比较好的确保。依托于我国科学院对其的对比性测试的表明,C-FLEX的轴承在10亿次的长寿命的循环试验后其刚性的衰减率仅为0.3%,远远的优于同类的产品。

四、选型指南:从参数到场景的匹配逻辑

以对三大关键的参数的稳准把握为出发点,才能真正的选出合适的方案。其中的三大关键参数不外乎:成本、性能、可维护性

其载重能力可达A-20轴承的50-2000磅的径向载荷和相应的60%的轴向载荷.。考虑到振动筛等较为复杂的冲击载荷的场景下,我们更倾向于选用其刚度的较高的版本以更好地确保其在工作中所带来的稳定性和可靠性。

但我们还需对材料的高温的环境适应性作出进一步的确认,如对高温的Inconel 718的熔点的查验均达到了1350℃以上等。同时对其可能遇到的腐蚀的环境也需对其进行ASTM G48的盐雾测试等数据的对比确认。

根据其标准的2mm的厚度,对于紧凑的设备我们也可根据客户的要求将其制成超薄的版本(更小可达0.8mm),但对应的则需要重新对其的弹簧的刚度的相关的参数的核算。

如某汽车零部件的厂商在其对发动机阀门的测试台的选用A-20轴承的病例中就明显的说明了高频的振动(200Hz)直接导致了该轴承的弹簧的疲劳断裂等一系列的问题。经过C-FLEX工程师对其动态载荷的重新稳准的计算并将其更换为高刚度的版本并对其预紧力都进行了相应的加大后,设备的运行的稳定性就得到了明显的提升。

五、行业趋势:从单一元件到系统解决方案

基于工业4.0的不断推进,C-FLEX作为一家从传统的轴承制造商转型为一家以精密的传动系统的集成商的企业,其在的的研发创新也更加的加快了。凭借向其更新的Smart Pivot系列的产品中深度的融入了物联网的传感器,实现了对轴承的实时的温度、振动的监控以及对其余下的寿命的可预测性等一系列的功能,且将这些数据通过5.0的蓝牙的无线传输至了云端的专属的分析平台。采用对某智能工厂的试点项目的深入推广应用手段,已将设备的预测性维护的正确率大大提升至了92%,同时也将备件的库存成本降低了35%。

采用从实验室的初步原型到已在所有地区的500余万套的装机量的突破手段,A-20枢轴C-FLEX单头轴承的成功的演进,也更深的印证了精密机械领域“小元件改变大系统”的一条重要的产业规律。凭借深入的将材料科学与弹性力学的精粹有机融合, ultimate的工业设备就能为用户带来零的妥协的可靠性支撑,这也就使得其在百度的搜索中能够持续地占据着高的关注度。