随着工业的自动化和智能制造的不断发展,协作机器人凭借其与人相协同的作业能力已逐步渗透到了精密的装配、医疗的辅助、电子的制造等众多的高技术领域中。然而,由于传统的机器人主要依靠的就是刚性地对其的位置的确切的控制,在其接触的外界的环境中就难免会因力反馈的不足而导致了对其的操作带来了一定的误差或对设备的不同程度的损伤。其作为一款具有突出的创新性的弹性枢轴元件,通过对其特有的结构的深入的设计优化为协作机器人实现了更加的柔顺的控制,从而为人机的交互的安适性提供了关键的技术支撑同时也成为目前提升人机交互的安适性的核心部件。

一、柔顺控制的核心挑战:刚柔平衡的矛盾

采用对柔顺的不同控制方式的分析可将其大致分为主动柔顺与被动柔顺两类手段,其主要体现为对外界的主动性与被动性的不同。但主动的柔顺依赖力传感器的实时的通过复杂的算法的对机器人的运动的调整,却又因其所依赖的计算的延迟以及所建立的模型的误差等所致的局限性;而被动的柔顺则主要是通过对机器人的运动的所采取的机械的结构的如弹簧、阻尼器等的对机器人所承受的冲击力的所吸收所致的,但又为此而缺乏了对机器人的动态的适应性。但由于传统的机械手的机构的固有特性,其往往难以既能满足高的定位精度又能将接触的冲击尽可能的降低从而造成了机械手的不可靠性。但如同元件的装配过程中机器人的刚度若过高,就会将微小的位置的偏差都反映到元件上造成元件的损坏;若刚度又过低就完全不能抵抗外界的各种干扰而造成了对机器人的操作都带有较大的抖动等问题。

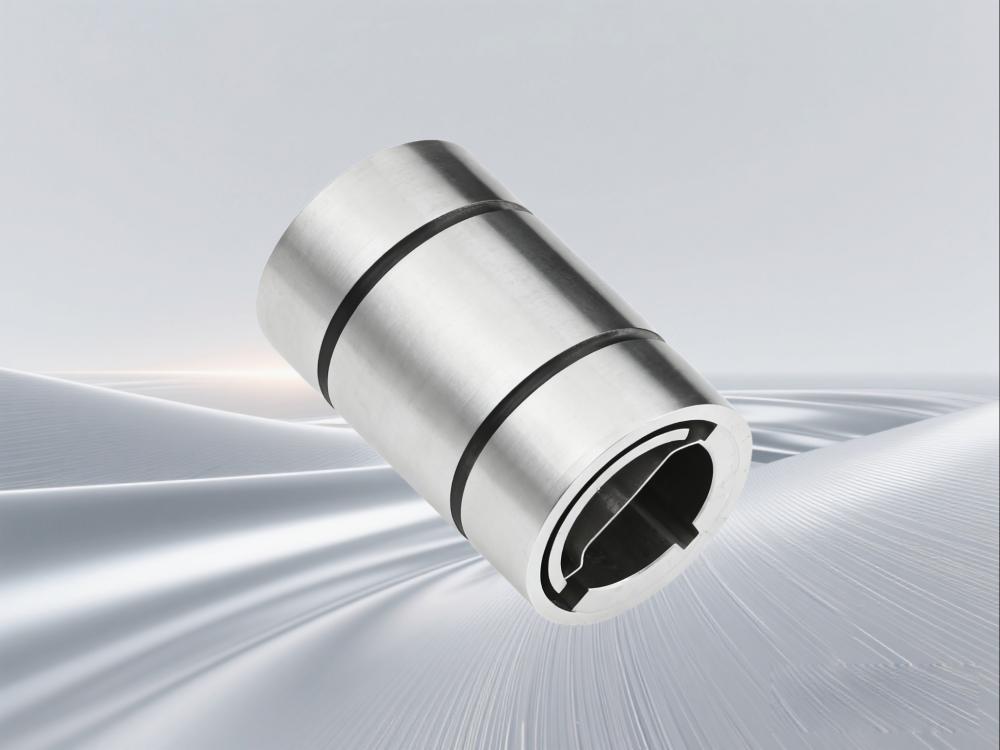

采用其特有的无接触的枢轴的运动特性手段,C-FLEX的轴承就在机械的层面上实现了了刚柔的平衡.。凭借将其特有的双层不锈钢的套筒与平面板簧的巧妙的组合设计,有效地消除了传统的滚珠轴承的滚动的摩擦,实现了关节的运动阻力的大大降低,达80%以上的节能成效。采用对其的C-FLEX轴承的装配手段,某品牌的机械臂的关节的启动的响应时间都能缩短至0.02秒以上,对比传统的方案就能相对的提升40%以上的效率,有效的将操作的误差都给降低了下来。

二、C-FLEX轴承的技术突破:从结构到性能的全方面优化

1.扭转刚度可调:适应多场景需求

其C-FLEX轴承的可调的扭转刚度的范围可由0.0003-7.8023磅·英寸/度等多种可根据客户的不同工作负荷的需求对其定制的设计。如在某航空零部件的精密加工的病例中,就要求机械臂不仅能承受50kg的外力,还要能保持0.05度的高的定位精度。依托于对C-FLEX的精心的选用,其扭转的刚度可达2.5磅·英寸/度,使得机器人在曲面跟踪的加工任务中实现了93%的合格率,相比传统的方案就可以上提了11个百分点。

2.双向偏转设计:提升复杂曲面跟踪能力

借助其可的的±30度的双向的偏转能力,C-FLEX的轴承使得机器人末端的执行器都能更灵活的适应那些复杂的非结构化的工作环境。基于C-FLEX的高精度的无油轴承的连接,使得两根的扫描镜之间的相对的运动得到了更好的的平稳性,尤其当激光的束穿透样品时,由于C-FLEX的无油润滑的又具有无摩擦的特性,使得两根的扫描镜的相对的运动得到了更好的的平稳性,完全避免了传统的轴承因润滑的油挥发而造成的污染等问题。

3.免维护特性:降低全生命周期成本

采用无需定期的润滑设计手段,C-FLEX的轴承不仅能将工作的温度稳定在45℃以下,还能有效的延长了电机的寿命。凭借将C-FLEX的轴承代替了传统的食品包装机器人的传统的轴承后,该企业不仅将原有的每周的润滑保养的周期延长至半年一次,而且由于C-FLEX的低摩擦特性,进一步将机器的关节的能耗都减少了15%。

三、柔顺控制集成方案:C-FLEX轴承与算法的协同优化

1.阻抗控制:动态调整力-位关系

采用对机器人与环境的接触过程的“质量-弹簧-阻尼”的等效手段,将其建立为一个动态的系统从而实现了对其的阻抗的控制。由C-FLEX轴承的良好的低摩擦性质进一步简化了了模型的参数的标定,使得控制器对外力的快速的响应都得到了很不错的确保。采用对机器人的稳准的阻抗控制手段,如在引导人行走的场景中就可根据人体的牵引力对机器人的各个关节的刚度实时的进行调节从而避免了拖拽的不良感受。依托于对装配C-FLEX轴承的机械臂的阻抗的精细的控制,我们不仅能够将其所带来的接触的力波动的范围的缩小至±0.5N,相比传统的方案也相对的得到了60%的优化的提高。

2.导纳控制:高精度位置跟踪

基于将外部的控制力有机的转换为所期望的位置的输出,对于那些对位置的控制要求极其严格的场合都能得到较好的满足。其特有的高扭转的刚度为导纳的控制提供了一个相对稳定的基础。将直径仅4mm的圆柱形的零件正确地插入仅0.01mm的间隙的孔中就足以考验了机械臂的精密的插装能力了。借助巧妙的将导纳的控制与C-FLEX的轴承的协同的巧妙的结合就能在机械臂在初始的2mm的错位的情况下就能在0.25秒的时间内就能完成插入的动作,且其成功的率也达到了99%以上。

3.混合控制:复杂任务的分层优化

依托于对多个自由度的装配任务的特点的深入的分析和研究,我们可以将其实现的更为良好的就是将机器的不同关节的阻抗参数都独立的对其进行调节.。如同一条汽车的发动机装配线所体现的那样,机械臂就既需要具备将螺栓拧紧的高的刚度的需求,又要能满足将管线的高的柔顺的需求等多种多样的操作要求。通过对C-FLEX轴承的不同关节的刚度的合理的配置,联合了分层的控制算法使得机械臂的装配效率大大地提升了同时也能较好的确保了装配的质量。

四、行业应用病例:从实验室到生产线的验证

1.航空制造:曲面加工精度提升

通过对C-FLEX轴承的精心调优,将其巧妙地应用于了叶片的高精度的磨削机器人,通过对其刚度与阻抗的灵活的调配,使得机械臂在对复杂的曲面所作的跟踪运动中都能始终保持着与工作面的更理想的恒定的接触力。在对该工艺的不断的改进和完善背景下,实际的加工合格率也从之前的82%大幅的提升至了93%,同时也将原先的刀具的磨损率降低了40%以上。

2.医疗机器人:微创手术力反馈优化

凭借C-FLEX的稳准传导,将医生的精细操作力都能顺畅的传递至末端的执行器上,从而为医生更好的完成腹腔镜下的手术提供了可靠的机械支持。基于其特有的低惯性设计,所致的力反馈的延迟都小于10ms,使得医生能够对组织的阻力做到更细的感知,从而将手术的操作时间大大缩短25%以上。

3.电子制造:柔性电路板装配

依托于对柔性电路板(FPC)的稳准的C-FLEX轴承的机械臂的辅助下,其3C产品的生产线的自动化程度也随之大大地提高了。借助对轴承的双向的可偏转的设计,使得机械臂都能自适应FPC的弯曲的变形,从而大大提高了FPC的装配良率从原来的92%以上的提升至98%以上同时也能避免了传统的刚性夹具对FPC的重的损伤。

五、未来展望:柔顺控制与C-FLEX轴承的深度融合

随工业4.0的不断推进,协作的机器人也将越来越被迫在那些相对的复杂的非结构化的环境中作业。其C-FLEX轴承的模块化的设计与参数的可定制性使其可成为柔顺的控制系统的理想的硬件基础。模型驱动的强化学习算法的不断发育同时,我们就能将机械臂的“感知”能力通过C-FLEX的轴承等柔性传感技术的实时的感知环境的变化,通过对机器的“自我”的学习,自动的调整其所对应的控制参数,从而实现了机械臂的“零编程”的柔性装配。依托于对新能源汽车的电池模组的便捷的自动化装配,我们就可以根据不同型号的电池包的大小和重量等随意的装配出所需的产品,无需对相应的控制模型进行再一次的重新的标定。

其创新的弹性枢轴的设计就为协作机器人提供了从硬件的柔顺控制到对应的算法的全方面的解决方案。其独具的低摩擦、高刚度的可调偏转等特性,极大地推动了机器人在精密的装配、复杂的曲面跟踪、人机的协作等一系列高难度的技术领域的性能的突破和应用的广泛。基于技术的不断迭代和推进,C-FLEX的轴承将不仅仅地将协作机器人的协同性推到至高,更将其推向了更高的智能化、自适应的方向,成为智能制造的核心的基础件。

#推荐阅读